System milkrun – zalety i przewagi

System logistyczny typu milkrun, znany również jako mizumashi, to podejście do wewnętrznego transportu materiałów, które ma na celu optymalizację procesów logistycznych w zakładach produkcyjnych. W porównaniu do tradycyjnego użycia wózków widłowych, system milkrun oferuje szereg przewag.

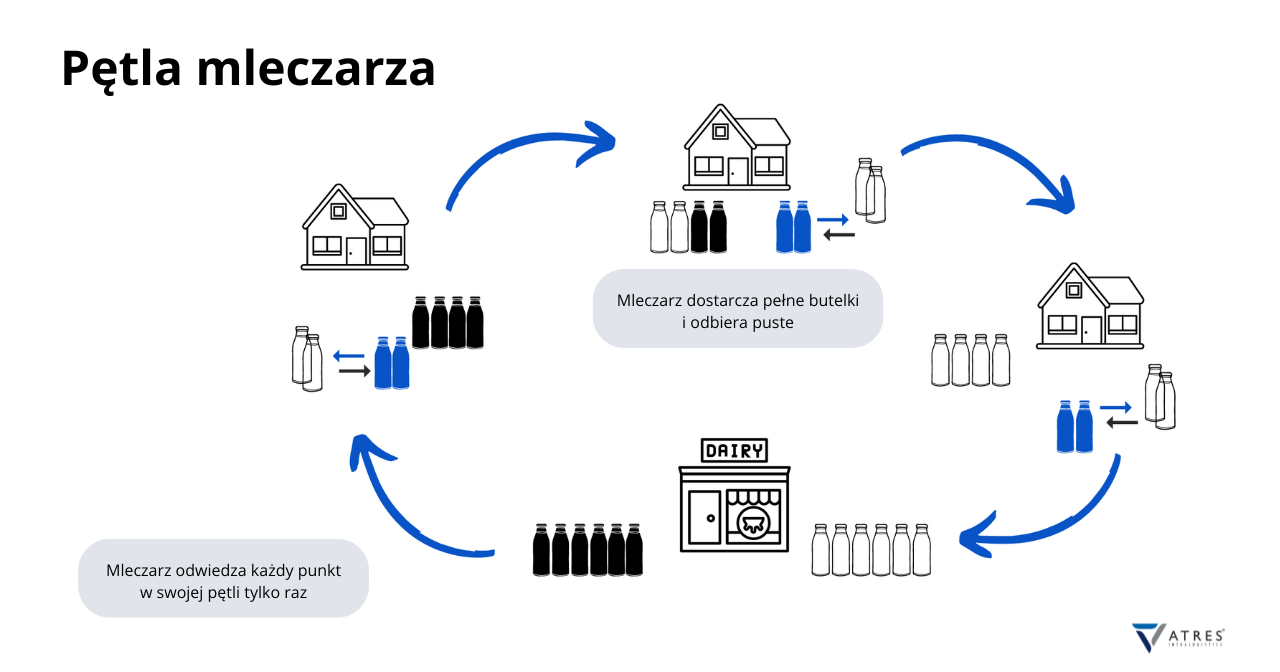

Czym jest pętla mleczarza?

Nazwa „pętla mleczarza” (ang. „milkrun”) pochodzi z czasów, gdy mleczarze dostarczali świeże mleko do domów. Mleczarz, mając stałą trasę, codziennie odwiedzał tych samych klientów, zbierając puste butelki i dostarczając nowe. Trasa była zoptymalizowana, aby maksymalnie wykorzystać czas i zasoby, co minimalizowało puste przejazdy i zapewniało regularność dostaw. W logistyce termin „milk run” odnosi się do podobnej koncepcji optymalizacji tras transportowych, gdzie pojazdy zbierają materiały od różnych dostawców i dostarczają je do zakładu produkcyjnego w sposób regularny i efektywny. Celem jest minimalizacja kosztów transportu, redukcja zapasów i zapewnienie terminowości dostaw, podobnie jak w przypadku codziennych dostaw mleka przez mleczarza.

Milkrun vs wózek widłowy

Tradycyjne wózki widłowe sprawdzają się przede wszyystkim w magazynach, w których produkty składowane są pionowo. Jednak w fabrykach, gdzie transport między gniazdami produkcyjnymi odbywa się poziomo, a materiały nie mogą być magazynowane, system milkrun to dużo lepsze rozwiązanie.

Wdrażanie systemu milk run w miejsce tradycyjnego użycia wózków widłowych wymaga odpowiedniego planowania i dostosowania procesów logistycznych, ale korzyści płynące z tego rozwiązania mogą znacząco wpłynąć na optymalizację operacji logistycznych i produkcyjnych.

Wśród najważniejszych zalet systemu milkrun można wymienić:

| Zmniejszenie zapasów | System milkrun umożliwia częstsze dostawy mniejszych ilości materiałów, co pozwala na redukcję zapasów w magazynie i na linii produkcyjnej. Dzięki temu możliwe jest zmniejszenie kosztów związanych z przechowywaniem. |

| Zwiększenie efektywności | Systematyczne i zaplanowane trasy dostaw pozwalają na bardziej efektywne wykorzystanie czasu i zasobów, eliminując niepotrzebne przestoje i oczekiwania na materiały. |

| Lepsza organizacja pracy | Dzięki regularnym i przewidywalnym dostawom, pracownicy produkcyjni mają stały dostęp do potrzebnych materiałów, co usprawnia procesy pracy i zwiększa ich efektywność. |

| Optymalizacja przestrzeni | Użycie systemu milkrun może przyczynić się do lepszego zarządzania przestrzenią produkcyjną, ponieważ zmniejsza potrzebę dużej przestrzeni magazynowej na linii produkcyjnej. |

| Redukcja ruchu i zatłoczenia | System milkrun, poprzez zorganizowane i optymalne trasy, zmniejsza ilość ruchu wózków widłowych i innych pojazdów w zakładzie, co przekłada się na bezpieczeństwo i mniejsze ryzyko wypadków. |

| Zmniejszenie zużycia energii i emisji | Efektywniejsze planowanie tras i dostaw może prowadzić do zmniejszenia zużycia paliwa i energii, co jest korzystne zarówno z punktu widzenia kosztów, jak i wpływu na środowisko. |

| Elastyczność i skalowalność | Milkrun jest łatwiejszy do dostosowania i skalowania w zależności od zmieniających się potrzeb produkcyjnych, co pozwala na szybką reakcję na zmiany w zapotrzebowaniu. |

| Poprawa jakości | Regularne dostawy i mniejsze ilości materiałów dostarczanych bezpośrednio na linię produkcyjną mogą przyczynić się do zmniejszenia ryzyka uszkodzeń i poprawy ogólnej jakości materiałów. |

| Rodzaj kół | Miękkie poliuretanowe zielone, niebrudzące |

| Dodatkowe wyposażenie | + system odwróconego dyszla + układ 6-kołowy |

Jak zredukować zużycie CO2 dzięki transportowi Milkrun?

Załóżmy, że firma ma zakład produkcyjny, w którym tradycyjnie używano wózków widłowych do transportu materiałów z magazynu do linii produkcyjnej. Przejście na system milkrun może przyczynić się do redukcji emisji CO2 na kilka sposobów.

Przejście na system milkrun pozwala więc zredukować emisję CO2 o niemal 7 ton rocznie, dzięki zmniejszeniu zużycia paliwa przez wózki widłowe. Jest to przykład, który pokazuje, jak optymalizacja procesów logistycznych może przyczynić się nie tylko do zwiększenia efektywności operacyjnej, ale także do redukcji wpływu na środowisko.

| Założenia |

|

| Tradycyjny system transportu |

|

| System Milkrun |

|

| Redukcja emisji CO2 |

|

Wymiana wózków widłowych na system milkrun

Zastępowanie wózków widłowych pociągami milkrun w zakładach produkcyjnych i magazynach to trend, który zyskuje na popularności dzięki swoim licznych korzyściom. Poniżej zestawienie statystyk, które obrazują wpływ wdrożenia pociągów milkrun na operacje logistyczne:

- Redukcja kosztów operacyjnych:

- Średnia redukcja kosztów operacyjnych związanych z transportem wewnętrznym po wdrożeniu systemu Mizumashi: 20% – 40%.

- Zmniejszenie emisji CO2:

- Estymowana redukcja emisji CO2 dzięki zastosowaniu pociągów Mizumashi w porównaniu do wózków widłowych: do 33%.

- Optymalizacja przepływu materiałów:

- Zwiększenie efektywności przepływu materiałów i redukcja czasu oczekiwania na dostawy: o 25% – 50%.

- Zmniejszenie ilości wypadków:

- Spadek liczby wypadków i incydentów związanych z transportem wewnętrznym po wdrożeniu systemu Mizumashi: do 50%.

- Poprawa wykorzystania przestrzeni:

- Zmniejszenie zajmowanej przestrzeni magazynowej dzięki efektywniejszemu planowaniu tras i częstszym dostawom: o 15% – 30%.

- Zwiększenie elastyczności operacyjnej:

- Poprawa elastyczności operacyjnej i łatwość dostosowania do zmieniających się wymagań produkcyjnych dzięki modułowej budowie pociągów Mizumashi.

- Efektywność energetyczna:

- Zredukowane zużycie paliwa i energii elektrycznej dzięki efektywniejszemu i bardziej zorganizowanemu transportowi wewnętrznemu.

Statystyki te obrazują, jak wdrożenie systemu milkrun może przynieść znaczące korzyści dla zakładów produkcyjnych i magazynów, poprawiając bezpieczeństwo, efektywność operacyjną oraz wpływ na środowisko. Warto zauważyć, że konkretne wartości mogą różnić się w zależności od specyfiki danego zakładu, jego rozmiaru, oraz stopnia wdrożenia systemu milkrun.

System milkrun dla Twojej organizacji

W artykule porównano dwa popularne systemy transportu wewnętrznego stosowane w fabrykach: wózki widłowe i pociągi MilkRun. Oba rozwiązania mają swoje zalety i wady, jednakże analiza skłania się ku rekomendacji pociągów milkrun jako bardziej efektywnej alternatywy.

Pociągi milkrun wyłaniają się jako korzystniejsza opcja dla nowoczesnych fabryk, dążących do optymalizacji transportu wewnętrznego. System milkrun, dzięki swojej efektywności i bezpieczeństwu, może znacząco poprawić wydajność produkcji oraz obniżyć koszty operacyjne.

Aby maksymalnie wykorzystać potencjał pociągów milkrun, zalecamy przeprowadzenie symulacji w fabrykach. Symulacje te pozwolą dokładnie ocenić, jakie korzyści mogłaby przynieść modernizacja floty transportu wewnętrznego. Ponadto, zachęcamy do skonsultowania się z ekspertami Atres, którzy mogą pomóc w analizie i dostosowaniu systemu milkrun do specyficznych potrzeb produkcyjnych w Waszych przedsiębiorstwach.