Milkrun-System – Vor- und Nachteile

Ein Milkrun-Logistiksystem, auch Mizumashi genannt, ist ein Ansatz zum innerbetrieblichen Materialtransport, der darauf abzielt, Logistikprozesse in Produktionsbetrieben zu optimieren. Gegenüber dem herkömmlichen Einsatz von Gabelstaplern bietet das Milkrun-System eine Reihe von Vorteilen.

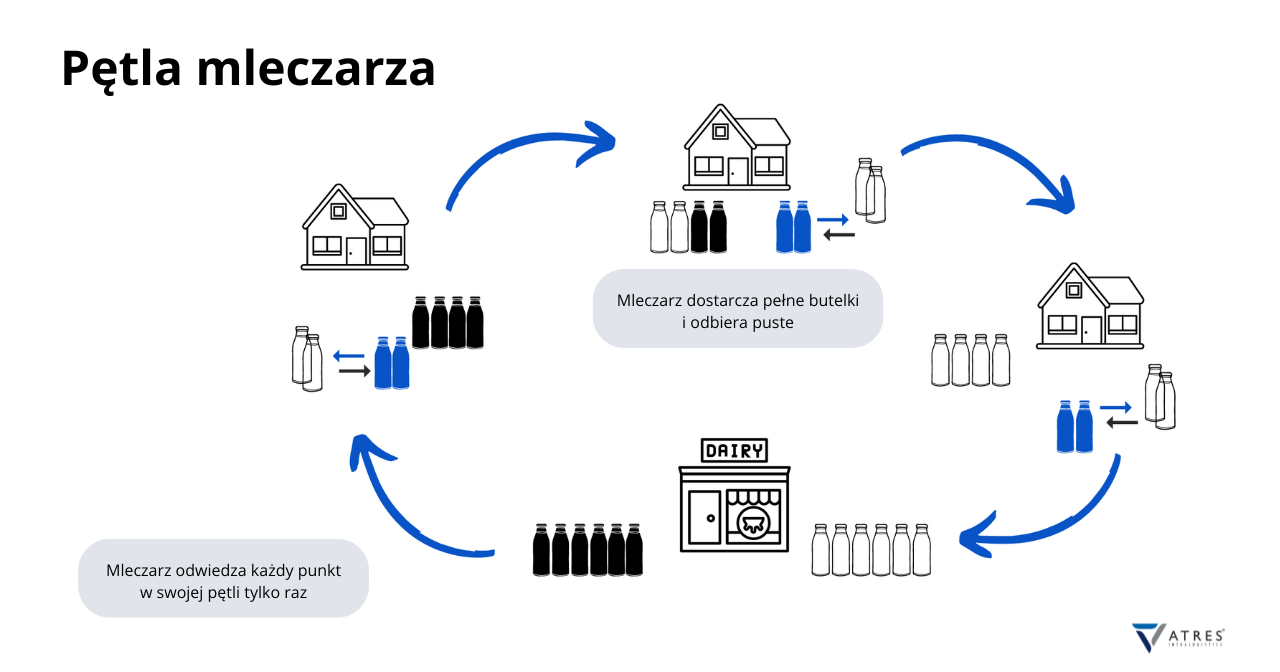

Was ist eine Milchmannschleife?

Der Name „Milkrun“ stammt aus der Zeit, als Milchmänner frische Milch nach Hause lieferten. Der Milchmann, der eine feste Route hatte, besuchte jeden Tag dieselben Kunden, sammelte leere Flaschen ein und lieferte neue aus. Die Route wurde optimiert, um Zeit und Ressourcen zu maximieren, Leerfahrten zu minimieren und regelmäßige Lieferungen sicherzustellen. In der Logistik bezieht sich der Begriff „Milk Run“ auf ein ähnliches Konzept zur Optimierung von Transportwegen, bei dem Fahrzeuge Materialien von verschiedenen Lieferanten sammeln und diese regelmäßig und effizient an eine Produktionsanlage liefern. Ziel ist es, Transportkosten zu minimieren, Lagerbestände zu reduzieren und pünktliche Lieferungen sicherzustellen, ähnlich der täglichen Milchlieferung durch einen Milchmann.

Milkrun vs. Gabelstapler

Herkömmliche Gabelstapler sind besonders nützlich in Lagerhäusern, in denen Produkte vertikal gelagert werden. In Fabriken, in denen der Transport zwischen Produktionszellen jedoch horizontal erfolgt und keine Materialien gelagert werden können, ist das Milkrun-System eine deutlich bessere Lösung.

Die Implementierung des Milk-Run-Systems anstelle des herkömmlichen Einsatzes von Gabelstaplern erfordert eine entsprechende Planung und Anpassung der Logistikprozesse, aber die Vorteile dieser Lösung können die Optimierung der Logistik- und Produktionsabläufe erheblich beeinflussen.

Zu den wichtigsten Vorteilen des Milkrun-Systems gehören:

| Reduzierung der Lagerbestände | Das Milkrun-System ermöglicht häufigere Lieferungen kleinerer Materialmengen, was eine Reduzierung der Lagerbestände im Lager und an der Produktionslinie ermöglicht. Dadurch ist es möglich, die Lagerkosten zu senken. |

| Erhöhte Effizienz | Systematische und geplante Lieferrouten ermöglichen eine effizientere Nutzung von Zeit und Ressourcen und vermeiden unnötige Ausfallzeiten und Wartezeiten auf Materialien. |

| Bessere Arbeitsorganisation | Dank regelmäßiger und vorhersehbarer Lieferungen haben die Produktionsmitarbeiter ständig Zugriff auf die benötigten Materialien, was die Arbeitsabläufe verbessert und ihre Effizienz steigert. |

| Platzoptimierung | Der Einsatz eines Milkrun-Systems kann zu einer besseren Verwaltung des Produktionsraums beitragen, da es den Bedarf an großem Lagerraum in der Produktionslinie reduziert. |

| Reduzierung von Verkehr und Staus | Das Milkrun-System reduziert durch organisierte und optimale Routen den Verkehr von Gabelstaplern und anderen Fahrzeugen im Werk, was sich in Sicherheit und einem geringeren Unfallrisiko niederschlägt. |

| Reduzierung des Energieverbrauchs und der Emissionen | Eine effizientere Routenplanung und Lieferplanung kann zu einem geringeren Kraftstoff- und Energieverbrauch führen, was sowohl aus Kosten- als auch aus Umweltgesichtspunkten vorteilhaft ist. |

| Flexibilität und Skalierbarkeit | Milkrun lässt sich einfacher an veränderte Produktionsanforderungen anpassen und skalieren, sodass Sie schnell auf Nachfrageänderungen reagieren können. |

| Verbesserung der Qualität | Regelmäßige Lieferungen und kleinere Materialmengen, die direkt an die Produktionslinie geliefert werden, können dazu beitragen, das Schadensrisiko zu verringern und die Gesamtqualität der Materialien zu verbessern. |

Wie kann der CO2-Verbrauch mit dem Milkrun-Transport reduziert werden?

Nehmen wir an, ein Unternehmen verfügt über eine Produktionsanlage, in der traditionell Gabelstapler zum Transport von Materialien vom Lager zur Produktionslinie eingesetzt werden. Die Umstellung auf ein Milkrun-System kann auf verschiedene Weise zur Reduzierung der CO2-Emissionen beitragen.

Durch die Umstellung auf das Milkrun-System können Sie dank des geringeren Kraftstoffverbrauchs der Gabelstapler den CO2-Ausstoß um fast 7 Tonnen pro Jahr reduzieren. Dies ist ein Beispiel, das zeigt, wie die Optimierung von Logistikprozessen nicht nur zur Steigerung der betrieblichen Effizienz, sondern auch zur Reduzierung der Auswirkungen auf die Umwelt beitragen kann.

| Annahmen |

|

| Traditionelles Transportsystem |

|

| Milkrun-System |

|

| Reduzierung der CO2-Emissionen |

|

Gabelstapler durch ein Milkrun-System ersetzen

Der Ersatz von Gabelstaplern durch Milkrun-Züge in Produktionsanlagen und Lagerhäusern ist ein Trend, der aufgrund seiner zahlreichen Vorteile immer beliebter wird. Nachfolgend finden Sie eine Zusammenfassung von Statistiken, die die Auswirkungen der Einführung von Milkrun-Zügen auf den Logistikbetrieb veranschaulichen:

- Reduzierung der Betriebskosten:Durchschnittliche Reduzierung der Betriebskosten im Zusammenhang mit dem internen Transport nach Implementierung des Mizumashi-Systems: 20 % – 40 %.

- CO2-Emissionen reduzieren: Geschätzte Reduzierung der CO2-Emissionen durch den Einsatz von Mizumashi-Zügen im Vergleich zu Gabelstaplern: bis zu 33 %.

- Materialflussoptimierung: Steigerung der Effizienz des Materialflusses und Reduzierung der Wartezeiten für Lieferungen: um 25 % – 50 %.

- Reduzierung der Unfallzahlen: Reduzierung der Zahl der Unfälle und Zwischenfälle im Zusammenhang mit dem internen Transport nach der Einführung des Mizumashi-Systems: bis zu 50 %.

- Verbesserung der Raumnutzung: Reduzierung der Lagerflächenbelegung durch effektivere Tourenplanung und häufigere Lieferungen: um 15 % – 30 %.

- Erhöhte betriebliche Flexibilität: Verbesserung der betrieblichen Flexibilität und Anpassungsfähigkeit an sich ändernde Produktionsanforderungen dank des modularen Aufbaus der Mizumashi-Züge.

- Energieeffizienz: Reduzierter Kraftstoff- und Stromverbrauch durch effizienteren und organisierteren internen Transport.

Diese Statistiken veranschaulichen, wie die Implementierung eines Milkrun-Systems erhebliche Vorteile für Produktionsanlagen und Lager bringen kann, indem es die Sicherheit, die betriebliche Effizienz und die Umweltbelastung verbessert. Es ist zu beachten, dass spezifische Werte je nach den Besonderheiten einer bestimmten Anlage, ihrer Größe und dem Grad der Implementierung des Milkrun-Systems variieren können.

Ein Milkrun-System für Ihr Unternehmen

Der Artikel vergleicht zwei beliebte interne Transportsysteme, die in Fabriken eingesetzt werden: Gabelstapler und MilkRun-Züge. Beide Lösungen haben ihre Vor- und Nachteile, die Analyse empfiehlt jedoch eher Milkrun-Züge als effektivere Alternative.

Milkrun-Züge erweisen sich als günstigere Option für moderne Fabriken, die den internen Transport optimieren möchten. Dank seiner Effizienz und Sicherheit kann das Milkrun-System die Produktionseffizienz deutlich verbessern und die Betriebskosten senken.

Um das Potenzial von Milkrun-Zügen zu maximieren, empfehlen wir den Betrieb von Simulationen in Fabriken. Mithilfe dieser Simulationen können Sie genau beurteilen, welche Vorteile eine Modernisierung der internen Transportflotte mit sich bringen könnte. Darüber hinaus empfehlen wir Ihnen, sich mit Atres-Experten zu beraten, die Ihnen bei der Analyse und Anpassung des Milkrun-Systems an die spezifischen Produktionsanforderungen Ihres Unternehmens helfen können.